今回の特集は、ベルソニカの技術を紹介します。2019年入社 技術部の井出礼花(いであやか)さんに、ベルソニカちゃんの3D加工をお願いしました。車の部品は、これよりも何倍も複雑ですが、基本はこの技術の応用編です。普段は、製品解析測定装置で測定業務のサポートを行っている井出さん。何もない状態から完成までの流れを実践するのは初めてです。

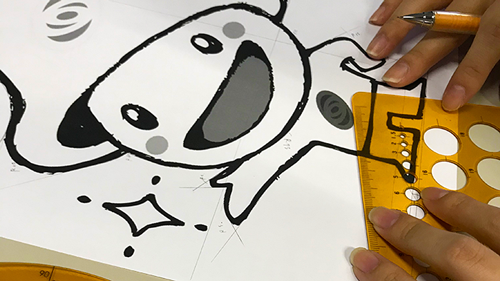

通常はCADなど図面ソフトで制作する作図も、今回は昔ながらのドラフト定規を使ってアナログに数値出しをしていきます。

「アナログに数値を追う事で、車が出来るまでの様々な関わりを感じる事ができました」と井出さん。カーデザイナーや設計者もパソコンの中だけで考える方ばかりではありません。

細かい地道な数値入力が終わると、いよいよ通常業務に近い「測定」です。こちらのカラーコンターでは、どの部分に力が発生しているかをシュミレーションし測定します。ここでは細部を見逃す事なく様々なシュミレーションを繰り返します。

素材との調整です。何度もテストを繰り返し素材の伸び縮みを確認し、プレス成型が成り立つように調整を図ります。

完成した物に歪みがないか、ごく僅かな事も見逃さないようチェックします。こちらで作図から見本への流れは完成となります!

通常では、この後にクライアントと共に様々な関門をクリアするためのテストを繰り返し、皆様の命を守る車体部品となり大量生産に入ります。

「実践から学ぶ事がたくさんあり充実した時間でした」と今回の感想をくれた井出さん。実は文系大学文学部出身。開発部門への配属当初は戸惑いもあったそうです。今は「わからないことや知らないことも、チャレンジすればできるようになる」と、積極的に様々な技術を学んでくれています。「解析技術が完璧になるにはもう少し時間がかかりますが、仲間や上司に気軽に相談できるので不安はないです」との事です。

ベルソニカの技術は薄板・高張力鋼板の加工が主軸となっています。 複雑な形状の製品を、いかに安定してプレス加工するかが重要な技術となります。中でも、高剛性・軽量化をねらった高張力鋼板製品は、CAE(解析技術)に基づいた高度な成型技術で品質の安定化を図り業界トップを目指しています。